走进现代空调工厂,流水线上整齐划一的产品外壳、相似的内部结构,似乎印证了“空调同质化”的普遍印象。表象之下,一场围绕生产、研发与软硬件的深度竞赛正在静默进行。真正的差异,往往隐藏在那些看不见的细节与持续的技术迭代中。

一、 生产环节:精密制造中的“硬功夫”

同质化印象首先来自规模化、标准化的生产线。但顶尖品牌的工厂,其差异体现在对“精密”与“可靠”的极致追求。

- 核心部件自制与品控: 领先企业通常自研自产压缩机、电机等核心部件。在高度自动化的生产线上,通过激光检测、AI视觉识别等,对微米级精度进行实时监控,确保心脏部件的性能与寿命远超通用标准。

- 材料与工艺革新: 蒸发器与冷凝器的翅片设计、亲水涂层配方,乃至铜管焊接工艺,都直接影响热交换效率与耐腐蚀性。工厂实验室里持续的材料测试与工艺优化,是能效比(APF)小数点后竞争的基础。

- 装配一致性保障: 运用机器人精准装配、扭矩实时监控系统,确保每一颗螺丝的紧固度都符合最优标准,从源头减少因装配差异导致的噪音、振动或冷媒泄漏风险。

二、 硬件研发:从基础物理到系统工程的突破

硬件是空调性能的物理基石,其研发已深入到基础科学与应用工程的交叉领域。

- 热力学系统创新: 研发团队通过计算流体动力学(CFD)仿真,持续优化风道设计、风扇叶形,在降低风阻与噪音的提升送风距离与均匀度。新型冷媒的应用与研究,也需匹配整个循环系统的重新设计与验证。

- 传感器与执行器升级: 温度、湿度、红外、光感等更多维、更精准的传感器被集成,为智能控制提供数据基石。静音步进电机、更高效的电控膨胀阀等执行器,则确保控制指令能被快速、安静、准确地执行。

- 结构设计与可靠性验证: 在满足性能的研发需兼顾轻量化、小型化,并通过严苛的长期可靠性测试(如高低温循环、盐雾、长期运行老化),确保产品在全生命周期内的稳定。

三、 软件与算法:定义舒适与智慧的“软实力”

如果说硬件决定了空调的性能边界,软件与算法则定义了舒适体验与能效管理的智能化高度,这是当前打破同质化的关键战场。

- 舒适性算法模型: 基于人体热舒适模型,研发“防直吹”、“柔风感”、“地毯式送暖”等多种送风模式。算法通过实时处理室内温湿度、人员位置、衣着厚度(红外感应)甚至室外天气等多源信息,动态调节风速、风向与温度设定,实现“无感”的个性化舒适。

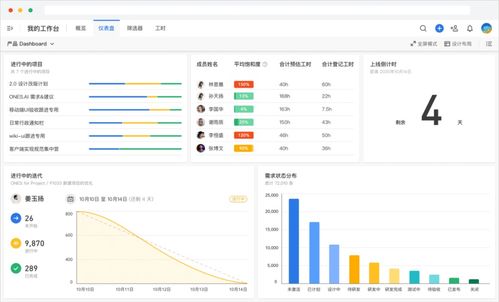

- 预测与节能控制: 利用大数据与机器学习,空调可学习用户习惯,预测回家时间提前启动;或结合当地电价峰谷与天气预报,智能规划最经济的运行策略,在舒适与节能间取得最佳平衡。

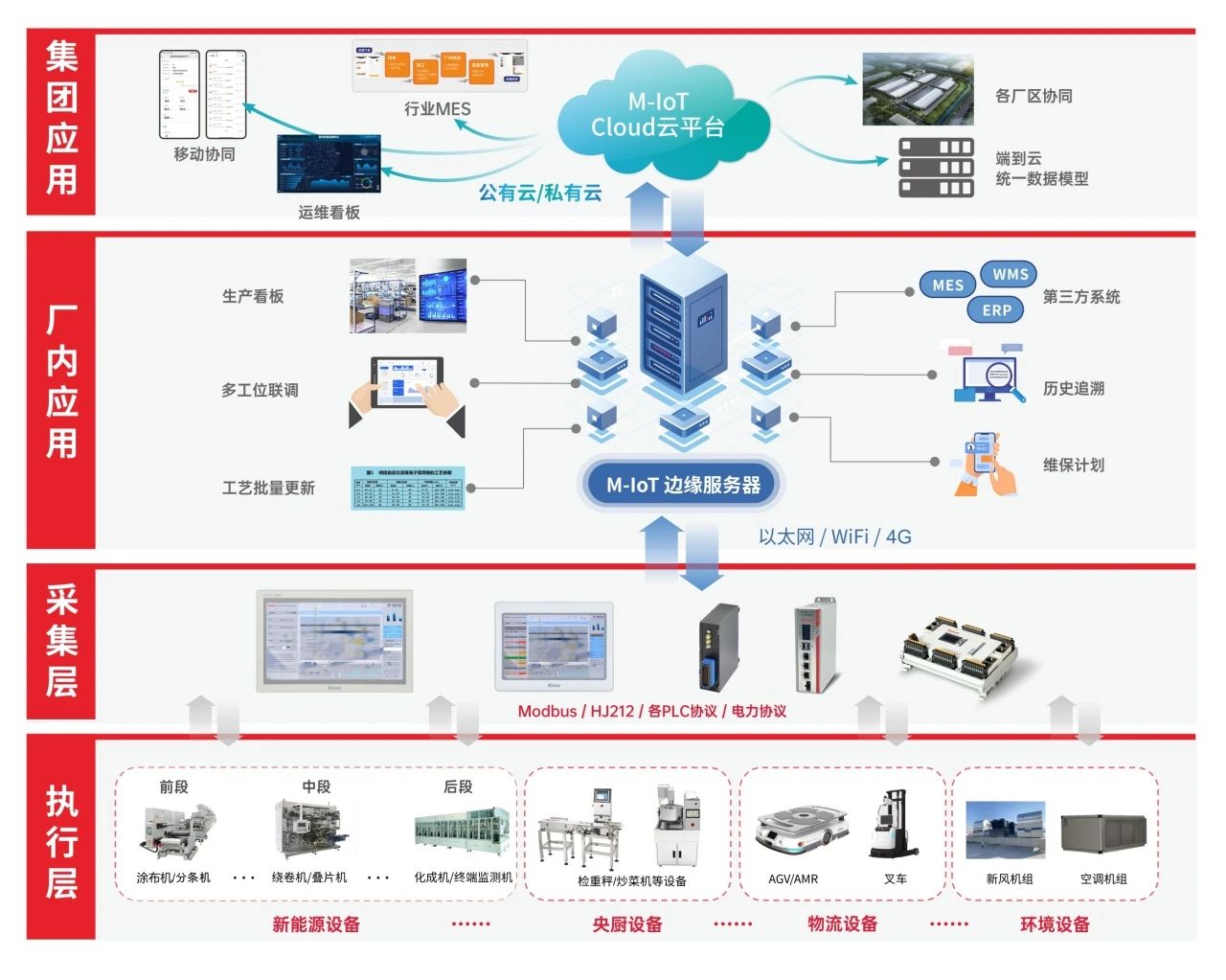

- 生态系统与互联互通: 软件层面支持与智能家居平台、能源管理系统的深度融合。通过开放API或统一协议,空调不再是孤立的电器,而是家庭空气管理与能源网络中的主动节点。

结论:同质化是表象,深度研发是内核

参观生产线,我们看到的是制造的规模与效率;但深入研发实验室与测试中心,才能窥见品牌之间真正的差距。今天的空调竞争,是覆盖“材料科学、精密制造、热力学、控制算法、人工智能”的复合型工程体系竞争。那些看似相似的产品,其内在的可靠性、长期能效、舒适度精细管理以及智慧互联能力,早已因研发投入的深度与方向不同而分出了高下。对于消费者而言,关注那些隐藏在参数表背后、关乎长期体验的研发细节,或许是穿透“同质化”迷雾,做出最佳选择的关键。